自20世紀80年代起��,極紫外(EUV)和軟X射線多層膜技術得到了迅速發(fā)展��,目前極紫外光刻(EUVL)已成為半導體產(chǎn)業(yè)中7nm以下制作集成電路的主流光刻技術[1-2]��,而其中的多層膜反射鏡�,特別是大口徑多層膜光源收集鏡作為不可或缺的核心元件,其在高能光子長時間輻照下的穩(wěn)定性是EUV光刻技術的關鍵��。研究分析表明��,影響EUV反射鏡壽命的主要因素為多層膜表面的碳沉積和表面氧化[3]�,當多層膜表面碳沉積污染層或氧化層的厚度達1.5nm以上時,多層膜反射率就將下降嚴重�。同時��,由于極紫外光刻系統(tǒng)中含有多塊Mo/Si多層膜反射鏡��,即使每塊多層膜反射率有微小的下降都會造成系統(tǒng)光通量的巨大損失[4]�。針對這一問題,國際上采用臭氧或氫離子清潔去除多層膜表面碳污染[5]�,但清潔過程還是會造成多層膜反射的下降。因此�,如何提高多層膜表面的抗污染和抗氧化能力,進而延長多層膜元件壽命仍是極紫外光刻技術研發(fā)中的重要問題�。

為提高極紫外多層膜的抗污染和抗氧化的能力,首先需理解其機理��。研究表明�,碳沉積是光刻系統(tǒng)中殘留的碳氫化合物和高能光輻照相互作用形成的[6],詳細過程為系統(tǒng)環(huán)境中的CxHy氣體分子以物理態(tài)吸附在多層膜表面,并進一步擴散到照射區(qū)域�,在EUV光的作用下,CxHy分子將發(fā)生裂化和分解�,從而形成自由態(tài)的碳基團,碳基團聚合在一起并化學吸附在光學元件表面形成碳沉積層��。同時��,進一步研究表明��,CxHy分子分解的原因主要有EUV光子造成的直接分解和低能量二次電子造成分解兩種方式�。多層膜表面氧化機理與碳沉積機理相類似,其主要是光刻系統(tǒng)中殘留的水分子經(jīng)EUV光輻照后造成的[7]��。具體來講�,物理吸附在多層膜表面的水分子在EUV光的輻照下會令氫氧鍵斷裂,生成氧原子和氫原子��,其中的氧原子除與多層膜表面反應形成氧化物外�,還可能化學吸附在多層膜表面,而無論氧原子還是氧化物都對EUV光有很強的吸收��,進而使多層膜光學元件的反射率下降[8]�。

針對上述EUV多層膜表面的碳污染和氧化問題,近年來科研人員提出了在多層膜表面進一步鍍制保護層(帽層��,cappinglayer)的解決方案[9-11]。國際上��,在第25屆光掩模和下一代光刻技術研討會中�,PavelNesládek等人報道了極紫外多層膜中保護層的重要性,以Ru作為保護層材料�,進行不同的清洗實驗,研究了不同清洗技術對保護層完整性的影響[12]�。國內(nèi)同濟大學王占山教授團隊選擇不同的材料,制備了帶有保護層的多層膜�,分析不同保護層材料對Mo/Si多層膜反射率的影響,同時提出了保護層應該具備抗氧化�、且與Mo/Si多層膜頂部Si層要有光滑的界面等條件[13]。此后�,徐達等人設計并制備了含有保護層的多層膜�,通過對保護層的厚度與表面電場的分析,提出了制備不同保護層厚度時也需要調(diào)節(jié)Mo/Si多層膜頂部的Si層膜厚的方法[14]��。KimTG等人選擇SiO2與Ru作為保護層材料�,在極紫外Mo/Si多層膜表面制備不同厚度的SiO2或Ru保護層,經(jīng)過反射率測試提出膜厚為2nm的Ru層對多層膜反射率影響最小[15]��。此外�,中國科學院長春光學精密機械與物理研究所金春水研究員團隊提出了以TiO2為保護層材料的方法,并以RuO2作為對比�,經(jīng)過實驗證明TiO2保護層性能優(yōu)于RuO2保護層[16]�?�?傊?,研究表明保護層材料的選擇是盡可能延長多層膜光學元件的使用壽命,即盡可能減小碳沉積層和表面氧化對多層膜元件影響的關鍵��,而且保護層材料選擇應滿足四項基本要求:

(1)在超薄膜厚的情況下�,可以均勻成膜且致密;

(2)可以在Mo/Si多層膜的頂層Si膜層形成光滑��、穩(wěn)定的界面��;

(3)在EUV波段具有較低的吸收��;

(4)可以兼容采用臭氧或氫離子的多層膜清洗技術[17-18]��。因此��,為了更好地對基于不同材料的EUV多層膜保護層進行工藝研發(fā)和對比分析�,實驗基于磁控濺射鍍膜方法,進一步分別對用TiN�、ZrN和TiO2三種材料的多層膜保護層的工藝進行了研究,同時為了對超薄膜厚下的保護層的成膜質(zhì)量進行分析��,分別應用掠入射X射線反射(GIXR)��、X射線光電子能譜(XPS)和透射電子顯微成像(TEM)對多層膜保護層進行了表征,以此分析不同材料多層膜保護層的成膜質(zhì)量��。

1��、含有保護層的極紫外多層膜的制備

實驗采用自研磁控濺射鍍膜系統(tǒng)��,其工藝腔室內(nèi)對稱分布4個矩形磁控靶位��,每個靶位搭載1塊170mm×70mm的平面靶材�,采用直接水冷的靶材冷卻方式,不同靶位之間裝有擋板��,可以有效防止不同靶位靶材之間的相互污染�。供氣系統(tǒng)采用靶材表面環(huán)繞的供氣方式,充分保證工藝腔室內(nèi)氣氛均勻��,同時其中3個靶位采用單路氣體獨立供氣的方式�,另一個靶位采用雙路氣體供氣方式,實驗過程中可以實現(xiàn)工作氣體與反應氣體混和充入工藝腔室內(nèi)�,用于反應磁控濺射�。靶材表面到基底之間的距離在50~120mm范圍內(nèi)可調(diào)。腔室內(nèi)極限真空可達5.0×10?5Pa�。夾具的運動方式采用公轉(zhuǎn)與自轉(zhuǎn)結合的行星式運動方式,通過調(diào)節(jié)掠過靶材的公轉(zhuǎn)速度控制膜層厚度�。公轉(zhuǎn)與自轉(zhuǎn)均有高精度伺服電機控制��,在沉積過程中�,樣品公轉(zhuǎn)盤在腔室內(nèi)按照設定公轉(zhuǎn)轉(zhuǎn)速曲線運動�,同時樣品以200r/min的速度逆時針自轉(zhuǎn)[19-21]。實驗中所用的Ar氣��、N2氣和O2氣均為純度為99.999%的高純氣體�。

1.1極紫外Mo/Si多層膜的制備

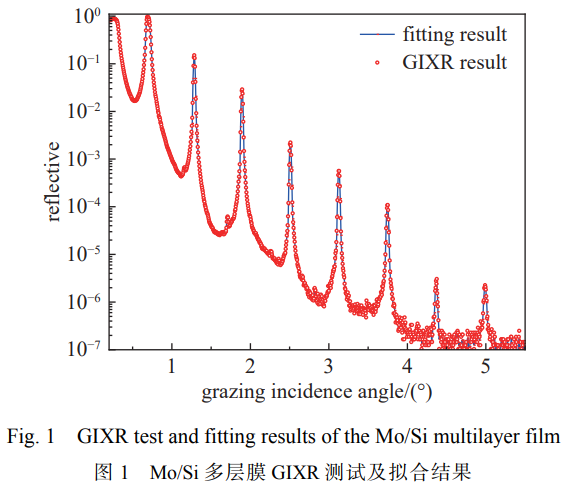

在Mo/Si多層膜制備過程中,工藝基本參數(shù)為靶基距為65mm�,工作氣壓為0.3Pa。Si靶與Mo靶均采用直流電源恒功率模式�,同時為兩個靶提供流量均為18cm3/min的Ar氣,Si靶濺射電壓為180W�,Mo靶濺射電壓為120W。多層膜基底均采用超光滑單晶硅�。為了便于對比分析,首先制備60周期的Mo/Si多層膜��,圖1為在前述的工藝條件下�,制備的Mo/Si多層膜的掠入射X射線反射(GIXR)測試及其擬合結果。由圖1可以看出�,在掠入射角θ=5°范圍內(nèi)反射峰有8個且十分清晰,說明多層膜各膜層之間周期界面較為分明��,具有高反射率的潛質(zhì)��,滿足實驗需求。

1.2含有氮化物保護層的極紫外多層膜的制備

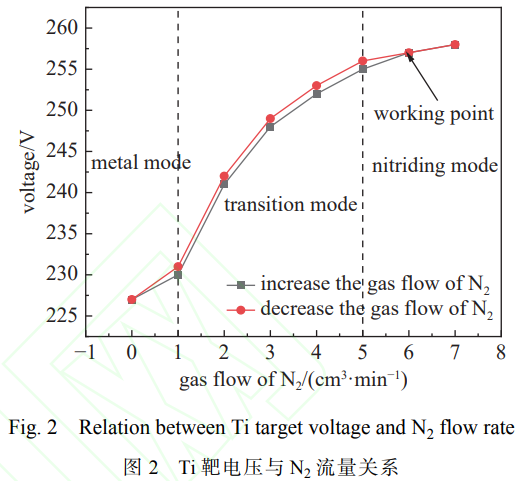

充入反應氣體前��,靶材預濺射30min�,濺射功率為400W。在氮化物保護層工藝中��,氮氣充入量以1cm3/min為一個調(diào)節(jié)單位��,依次從小到大充入反應氣體�,隨后依次減小流量,每次調(diào)節(jié)時間間隔1min�,同時記錄靶材電壓。1.2.1TiN制備工藝的“雙曲線”圖2為Ti靶電壓與N2流量的實驗曲線�,即為“雙曲線”。根據(jù)圖2中Ti靶電壓與N2流量的不同變化趨勢�,將其實驗曲線分為三部分:N2流量處于0~1cm3/min之間時為金屬模式,N2流量處于1~5cm3/min之間時為過渡模式��,N2流量處于5~7cm3/min之間時為氮化模式��。

(1)金屬模式(N2流量處于0~1cm3/min之間)

該模式下濺射出的粒子有兩種�,分別為Ti金屬粒子與TiNX粒子。在N2流量增加時��,因為N2的充入��,反應氣體流量增加��,使得Ti靶表面發(fā)生反應�,Ti靶表面出現(xiàn)少量的不穩(wěn)定的TiNX,導致靶材濺射速率變慢��,使得陰-陽極之間等效阻抗增大�,又因功率恒定不變,所以電壓值出現(xiàn)升高的現(xiàn)象��。當N2流量減小時��,反應氣體之間減少�,靶材表面反應速度變慢,由于靶材在持續(xù)濺射�,靶材表面TiNX減少,靶材濺射速度隨著靶材表面TiNX減少而加快�,陰陽極之間等效阻抗減小,因此電壓值出現(xiàn)下降的現(xiàn)象��。

(2)過渡模式(N2流量處于1~5cm3/min之間)

該模式下濺射出的粒子有兩種�,分別為金屬粒子與TiNX粒子。在N2流量增加的情況下�,當N2流量處于1~3cm3/min之間時,靶電壓增長幅度大于N2流量處于3-5cm3/min之間時增長幅度。出現(xiàn)這種情況是因為當N2流量大于1cm3/min時�,Ti靶表面參與反應的N2隨著流量的增加變得充足,使得Ti靶表面反應速度加快��,產(chǎn)生了大量的TiNX��,靶材濺射速度變慢�,使得陰-陽極之間等效阻抗持續(xù)增加,在功率不變的情況下表現(xiàn)為電壓升高��。而在N2流量達到3cm3/min時�,反應氣體趨于飽和,靶材表面的反應速度達到最大�,反應速度接近靶材濺射速率,陰-陽極之間等效阻抗變大的幅度變緩�,功率恒定不變的情況下表現(xiàn)為電壓升高幅度也變緩,因此此時的電壓增長幅度小于前者�。而當N2流量減小時,靶材表面反應速度變慢�,反應氣體壓強變小,靶材濺射速率隨著靶材表面氮化物層減少而增加�,使得陰-陽極之間等效阻抗減小,因此電壓出現(xiàn)下降趨勢��。

(3)氮化模式(N2流量處于5~7cm3/min之間)

該模式下�,濺射粒子只有一種�,因N2流量為5cm3/min時��,電壓幾乎保持穩(wěn)定�,靶材已經(jīng)處于“靶中毒”狀態(tài)��,所以此時濺射粒子只有TiN粒子��。當N2流量增加時��,此時參與反應的N2充足��,靶材表面存在一層穩(wěn)定的氮化物層�,靶材表面反應速度遠大于濺射速率,此時陰-陽極之間等效阻抗因穩(wěn)定的氮化物層保持不變��,但隨著N2的持續(xù)沖入��,反應氣體壓強增大�,因此電壓會有略微上升。當N2流量減小時��,電壓會有略微下降�,也是因為反應氣體壓強減小而導致的。

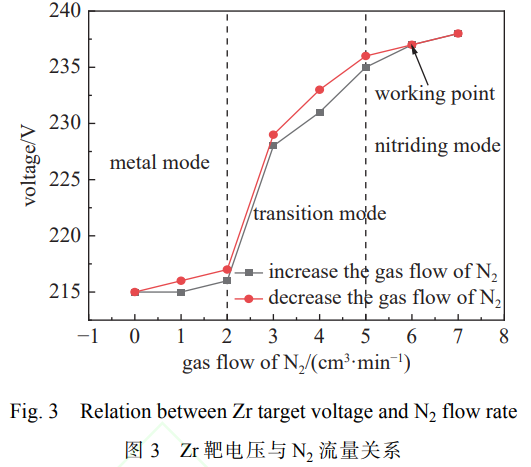

1.2.2ZrN制備工藝的“雙曲線”

圖3為Zr靶電壓與N2流量的實驗曲線�,即ZrN的雙曲線。與TiN的雙曲線類似,根據(jù)圖3Zr靶電壓與N2流量的不同變化趨勢依舊將其分為三部分�,分別為:金屬模式(N2流量處于0~2cm3/min之間)、過渡模式(N2流量處于2~5cm3/min之間)及氮化模式(N2流量處于5~7cm3/min之間)

1.2.2.1金屬模式(N2流量處于0~2cm3/min之間)

該模式下濺射出兩種類型粒子為Zr金屬粒子與氮化物粒子�。當N2流量增加時,濺射電壓隨著N2的充入而增加�,此時的靶材表面因N2的充入發(fā)生反應,靶材表面形成少量且不穩(wěn)定的氮化物層��,除此之外��,隨著反應氣體壓強的增加�,使得陰-陽極之間等效阻抗變大,因此濺射電壓呈現(xiàn)緩慢上升趨勢�。當N2流量減小時,因反應氣體流量的減少�,反應氣體壓強變小,使得陰-陽極之間等效阻抗變小��,因此濺射電壓緩慢減小�。

1.2.2.2過渡模式(N2流量處于2~5cm3/min之間)

該模式下濺射出的粒子依舊為兩種:金屬粒子與氮化物粒子。當N2流量增加時��,在N2流量為2~3cm3/min之間時��,靶材電壓上升幅度大于N2流量處于3~5cm3/min之間時的上升幅度��。此時隨著N2流量的增加,反應氣體因參與反應壓強變化不大�,但是由于參與靶材表面反應的N2越來越充足,靶材的濺射速率小于反應速度�,使得靶材表面形成大量氮化物,使得陰-陽極之間等效阻抗變相增大�,因此靶材電壓呈現(xiàn)上升趨勢。當N2流量增加到5cm3/min時靶材出現(xiàn)“靶中毒現(xiàn)象”��。

1.2.2.3氮化模式(N2流量處于5~7cm3/min之間)

此模式下�,由于靶材已經(jīng)處于“靶中毒”狀態(tài)��,所以濺射出來的粒子只有ZrN粒子�。此時電壓已經(jīng)趨于平穩(wěn),而靶材表面反應速度大于靶材濺射速率��,因此靶電壓變化不大��,但是從圖3可以看出��,靶電壓出現(xiàn)略微的上升�,這是由于參與反應的N2已經(jīng)充足,而流量還在增加�,使得反應氣體壓強增大,因此變相增加了陰-陽極的放電等效阻抗�,所以電壓稍微會有增加�。

1.2.3含有TiN保護層和含有ZrN保護層的Mo/Si多層膜的制備

通過對圖2中制備工藝“雙曲線”進行分析��,選擇N2流量增加時的6cm3/min的點作為制備多層膜TiN保護層的工作流量��,選擇這個點的原因有兩個:(1)在6cm3/min時處于氮化模式��,該模式下濺射的粒子只有TiN��,理論上保證保護層的純度�;(2)當反應氣體流量達到5cm3/min時就已經(jīng)處于氮化模式了,而選擇流量為6cm3/min是為了防止在實驗過程中會有氣體波動而導致實驗失敗��。對于沒有選擇流量大于6cm3/min的情況原因為:(1)此時的反應氣體已經(jīng)處于過剩狀態(tài)��;(2)為了減小反應氣體對Mo/Si多層膜的影響盡量選擇反應氣體流量低的點作為工作狀態(tài)下的流量�。

與前述TiN制備工藝優(yōu)化原理相同,通過對圖3實驗曲線的分析�,在制備材料為ZrN的多層膜表面保護層時,選擇氮化模式下N2流量增加時的6cm3/min的情況作為工作流量點��。極紫外Mo/Si多層膜制備工藝參數(shù)不變�,保護層的制備在極紫外Mo/Si多層膜制備完成后開始。此時采用反應磁控濺射方法��,腔內(nèi)同時充入工作氣體與反應氣體��,在反應氣體流量穩(wěn)定后使得保護層鍍制在極紫外Mo/Si多層膜表面。

1.3含有TiO2保護層的極紫外多層膜的制備

1.3.1TiO2制備工藝的“雙曲線”

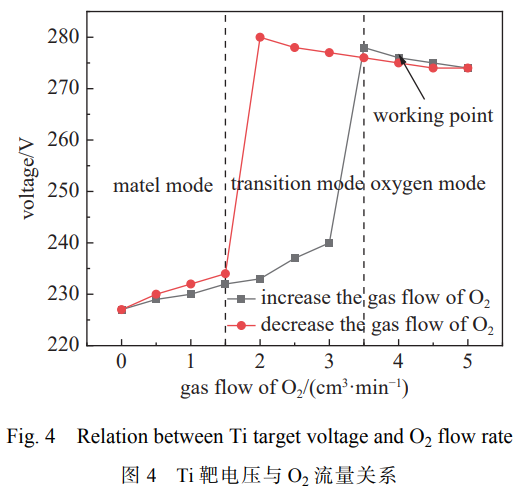

與氮化物保護層工藝類似��,充入反應氣體前�,靶材預濺射30min。不同的是在氧化物保護層工藝中��,氧氣充入量以0.5cm3/min為一個調(diào)節(jié)單位��,依次從小到大充入反應氣體��,隨后在依次減小流量�,每次調(diào)節(jié)時間間隔1min��,同時記錄靶材電壓��,其中圖4為Ti靶電壓與O2流量的實驗曲線�,即TiO2制備工藝的“雙曲線”。

根據(jù)圖4中Ti靶電壓隨著O2流量變化呈現(xiàn)出的不同變化趨勢��,當O2流量處于0~1.5cm3/min之間時其處于金屬模式�,當O2流量處于1.5~3.5cm3/min之間時其處于過渡模式,當O2流量處于3.5~5cm3/min之間時其處于氧化模式�。

1.3.1.1金屬模式(O2流量處于0~1.5cm3/min之間)

該模式下濺射出來的粒子中存在大量的Ti金屬粒子與少量的TiOZ粒子(TiOZ中可能出現(xiàn)TiO與TiO2兩種氧化物粒子)。當O2流量增加時�,Ti靶電壓隨著其流量的增加而增加�,呈現(xiàn)緩慢上升趨勢��。此時因為O2的充入�,反應氣體流量增大,靶材表面會形成少量的不穩(wěn)定的氧化物層�,從而加大了陰-陽極之間等效阻抗,因此在功率恒定的情況下��,靶電壓呈現(xiàn)上升趨勢�。

1.3.1.2過渡模式(O2流量處于1.5~3.5cm3/min之間)

當O2流量增加時,該模式下的電壓變化不同于金屬模式下的緩慢增長趨勢�,而是呈現(xiàn)出驟升的趨勢,在O2流量為1.5~2cm3/min之間時��,電壓值從235V驟然上升到280V��,此時已經(jīng)出現(xiàn)“靶中毒”現(xiàn)象��,隨后在O2流量為2~3.5cm3/min時內(nèi)趨于平穩(wěn)�,稍微有所下降時靶材表面形成了穩(wěn)定的氧化物層,濺射出來的粒子只有TiO2粒子��。出現(xiàn)這種情況的原因是由于氧氣的持續(xù)充入�,在O2流量為1.5cm3/min時達到臨界點,靶材表面快速形成穩(wěn)定的TiOZ層��,靶材濺射速度變慢,因此使得陰-陽極之間等效阻抗驟然變大��,而在恒功率的條件下�,顯示出電壓驟升的情況。而隨著氧氣依舊持續(xù)充入��,靶材表面TiOZ的反應速度比達到臨界點時的反應速度慢��,Ti靶依舊在持續(xù)濺射��,所以電壓會出現(xiàn)略微下降的情況��。而當O2流量減小時��,Ti靶電壓在3~4cm3/min之間時呈現(xiàn)驟降的情況�,隨后在流量為1.5~3cm3/min之間時呈現(xiàn)持續(xù)下降的狀態(tài)�,此時因O2流量的減小,參與反應的O2隨之變得不充足�,靶材濺射出的粒子又變成了兩種:金屬粒子與氧化物粒子。減小到4cm3/min時Ti表面形成TiOZ的反應速度驟然變慢��,隨著Ti靶的持續(xù)濺射�,陰-陽極之間等效阻抗驟然減小,恒功率狀態(tài)小表現(xiàn)為電壓驟降�。流量減小到1.5~3cm3/min之間時��,TiOZ的反應速度持續(xù)變慢�,隨著氧化層反應速度變慢而被濺射出去的情況下��,濺射速率增加��,陰-陽極之間內(nèi)阻減小��,因此電壓持續(xù)減小�。

1.3.1.3氧化模式(O2流量處于3.5~5cm3/min之間)

濺射出來的粒子就只有一種,其為TiO2粒子��,此時的O2極其充足��,使得在Ti靶表面形成了穩(wěn)定的TiO2層�。當O2流量增加時,在該模式下的電壓變化很小��,已經(jīng)趨于穩(wěn)定�。導致這種情況的原因是,在該模式下�,TiO2的反應速度大于Ti靶的濺射速率,使得陰-陽極之間等效阻抗不會在發(fā)生大的改變��,結果顯示在電壓上,電壓值沒有發(fā)生變化��,此時靶材依舊處于“靶中毒”狀態(tài)��。當O2流量減小時��,Ti靶電壓值變化不大�,與之同理。

1.3.2含有TiO2保護層的極紫外多層膜的制備

通過對TiO2薄膜工藝“雙曲線”進行分析�,在制備多層膜頂部的TiO2保護層是決定采用氧化模式下,O2流量增加時的4cm3/min的點作為反應濺射時的工作流量點�,制備過程與其他材料制備過程相同。

1.4TiN�、ZrN和TiO2保護層制備工藝的對比分析

對比三種保護層材料的工藝實驗曲線,可以明顯地觀察出�,Ti靶電壓與O2流量的雙曲線中的遲滯現(xiàn)象較其他兩種實驗曲線中的遲滯現(xiàn)象明顯,這是由于TiO2的濺射速率很慢�,在充入O2后Ti靶表面形成的穩(wěn)定的氧化層需要很長時間才可以濺射干凈,使得靶材表面恢復金屬狀態(tài)�,而TiN與ZrN的濺射速率較快,因此在反應氣體流量減小的過程中�,靶材表面形成的穩(wěn)定的氮化物層就已經(jīng)濺射干凈��,靶材表面恢復金屬狀態(tài)��。除此之外,改變Ti靶電壓��,再次對Ti靶電壓與N2的流量關系進行實驗�,對比兩次實驗曲線,結果發(fā)現(xiàn)改變電壓并沒有使雙曲線的變化趨勢發(fā)生改變��,也沒有出現(xiàn)很明顯的遲滯現(xiàn)象[16]�,這也說明,靶電壓的遲滯現(xiàn)象也與金屬�、氧化物或氮化物的化學活性、導電能力��、二次電子發(fā)射效率等因素有關��。

2��、含有保護層的極紫外多層膜的表征

將制備的含有不同材料保護層的極紫外多層膜分別經(jīng)過掠入射X射線反射(GIXR)�、X射線光電子能譜(XPS)和透射電子顯微成像(TEM)進行測試,通過測試結果確定保護層厚度�、化學成分以及薄膜的結晶狀態(tài)。

2.1含有TiN保護層的Mo/Si多層膜的表征

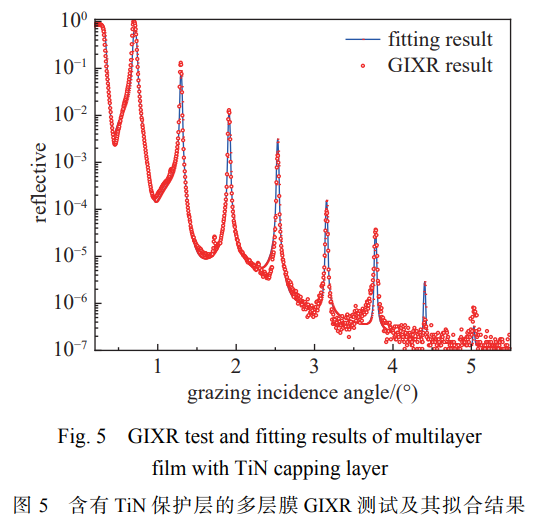

2.1.1含有TiN保護層的Mo/Si多層膜GIXR測試結果

對含有TiN保護層的Mo/Si多層膜進行GIXR測試并對其進行擬合��,結果見圖5�。

由圖5與圖1結果對比,可以明顯看出含有保護層的多層膜第一個峰谷與不含保護層的多層膜第一個峰谷有很大不同�,由此可以證明保護層在60周期Mo/Si多層膜表面鍍制成功��。經(jīng)過進一步擬合��,可以得到TiN厚度為2.2nm�。

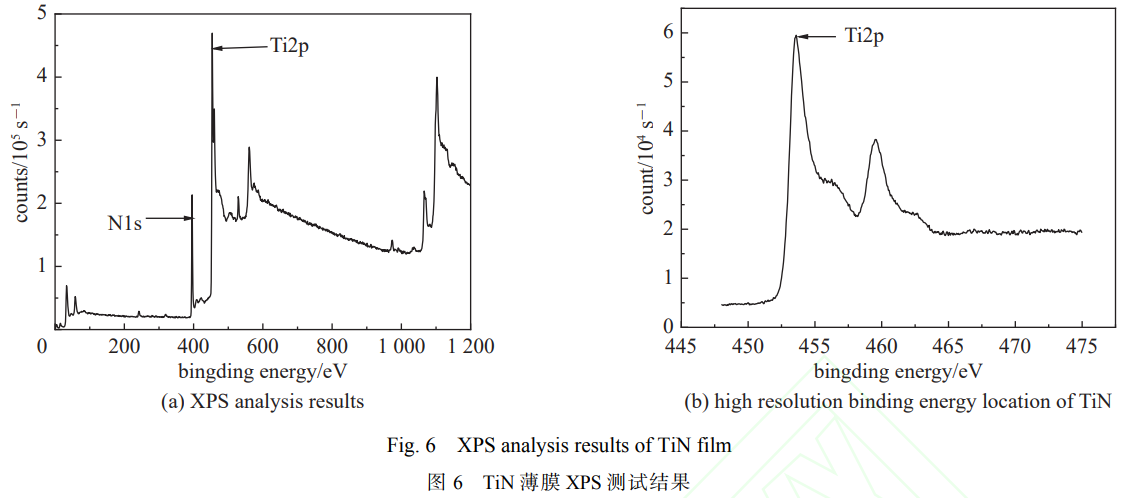

2.1.2含有TiN保護層的Mo/Si多層膜XPS測試結果

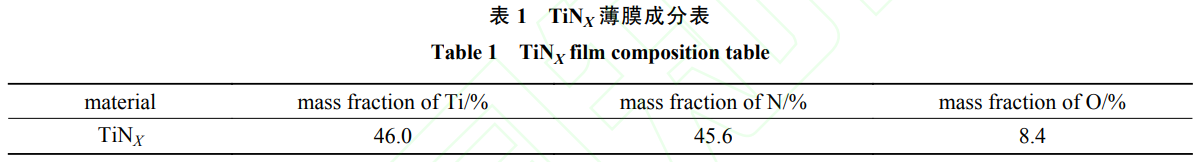

圖6為TiNX射線光電子能譜(XPS)的測試結果��,由圖6中結果分析看得出各種材料的組成成分��。

由圖6中Ti2p和N1s的譜峰位置表明�,薄膜中只存在Ti4+離子,不存在其他價位的Ti離子�,氮元素與鈦元素比值近似為1∶1,膜層的主要成分為TiN,具體成分見表1��,由表1可以看到除去鈦元素與氮元素之外還存在質(zhì)量分數(shù)為8.4的氧元素�。這是因為鍍膜時選擇的本底真空為5.0×10?4Pa導致的,后續(xù)可以通過提高本底真空減少腔內(nèi)氧元素含量��。除了含有氧元素外��,不存在其他價位的鈦粒子雜質(zhì)��。

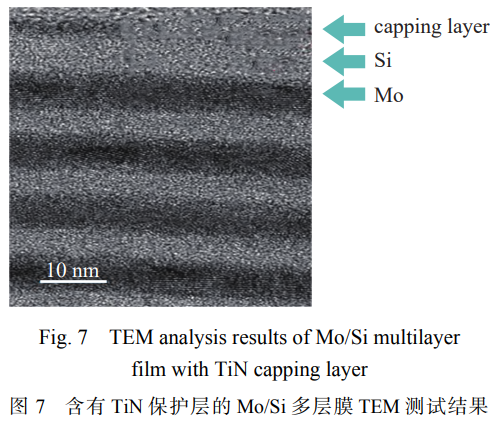

2.1.3含有TiN保護層的Mo/Si多層膜TEM測試結果

將含有TiN保護層的Mo/Si多層膜進行TEM測試�,測試結果見圖7。由圖7可以看出�,在“氮化模式”下選擇充入反應氣體的量來制備保護層時,保護層無金屬晶粒��,TiN薄膜呈現(xiàn)非晶態(tài)�,膜系致密且均勻。同時各個膜層之間界面清晰��,擴散現(xiàn)象并不明顯�。經(jīng)過測量后,結果顯示保護層厚度與擬合厚度一致�。

2.2含ZrN保護層的Mo/Si多層膜的表征

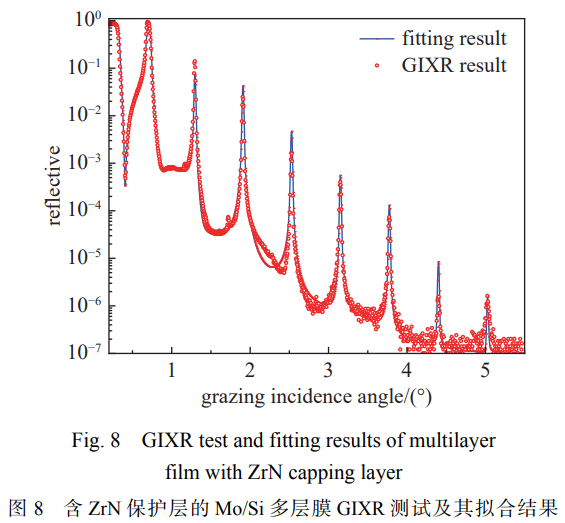

2.2.1含有ZrN保護層的Mo/Si多層膜GIXR測試結果

對含有ZrN保護層的Mo/Si多層膜進行GIXR測試并對其進行擬合分析,結果見圖8��。由圖8可以看出��,保護層在多層膜表面鍍制成功��。擬合結果顯示��,ZrN保護層厚度為1.95nm��。

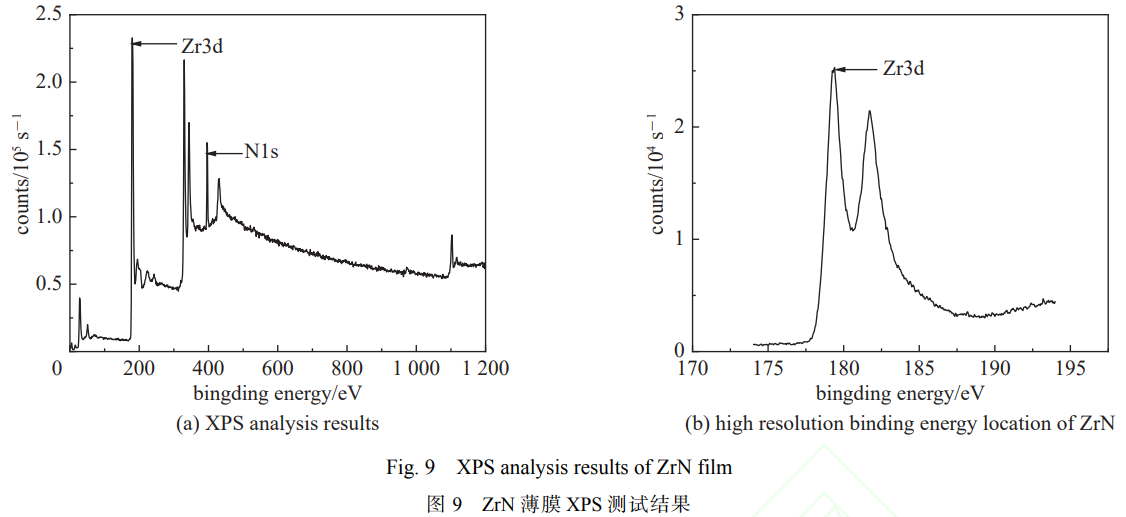

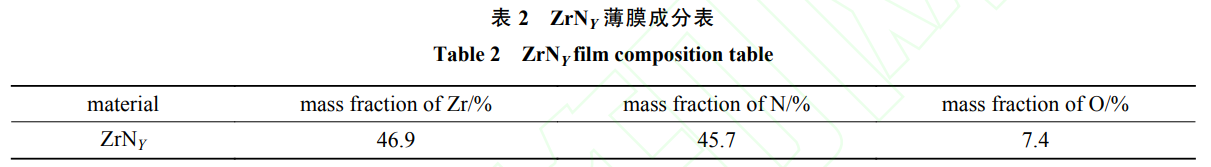

2.2.2含有ZrN保護層的Mo/Si多層膜XPS測試結果圖9為ZrNY射線光電子能譜(XPS)的測試結果�,由圖9中結果分析看得出各種材料的組成成分。圖9中Zr3d和N1s的譜峰位置表明�,薄膜中只存在Zr4+離子,不存在其他價位的Zr離子��,膜層的主要成分為ZrN,鋯元素與氮元素比值近似為1∶1�,具體成分見表2,由表2可以看出�,除了鋯元素與氮元素外,還存在質(zhì)量分數(shù)為7.4的O元素��,這與TiN的結果類似��,也是由于選擇5.0×10?4Pa的本底真空導致的��。

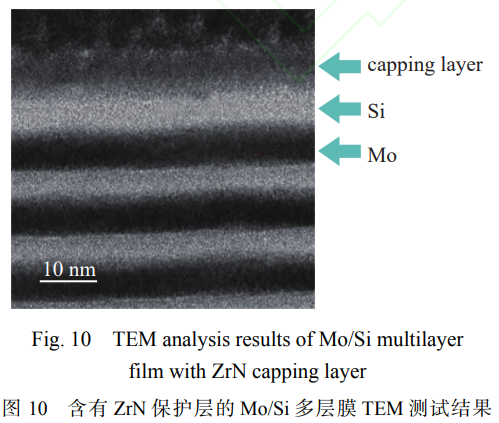

2.2.3含有ZrN保護層的Mo/Si多層膜

TEM測試結果將含有ZrN保護層的Mo/Si多層膜進行TEM測試�,測試結果見圖10,由圖10截面TEM測試結果可以看出��,保護層無金屬晶粒��,ZrN薄膜呈現(xiàn)非晶態(tài)��,膜系致密且均勻�。同時各個膜層之間界面清晰,擴散現(xiàn)象并不明顯�。測量結果顯示保護層厚度與擬合厚度一致。

2.3含有TiO2保護層的Mo/Si多層膜的表征

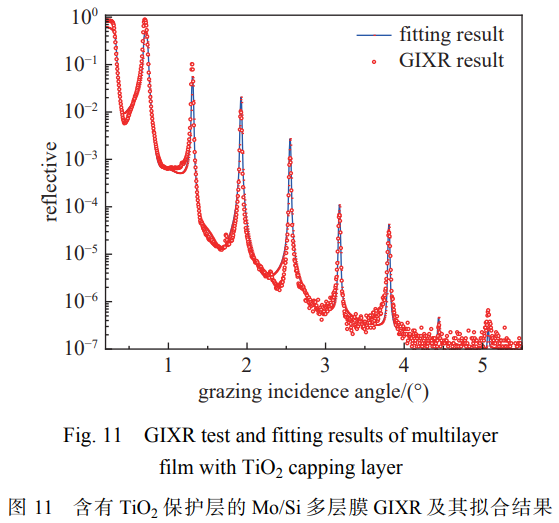

2.3.1含有TiO2保護層的Mo/Si多層膜GIXR測試結果

對含有TiO2保護層的Mo/Si多層膜進行GIXR測試�,并對其進行擬合分析,結果見圖11��。由圖11可以看出,保護層在Mo/Si多層膜表面制備成功��,且有擬合結果顯示��,TiO2厚度為2.12nm�。

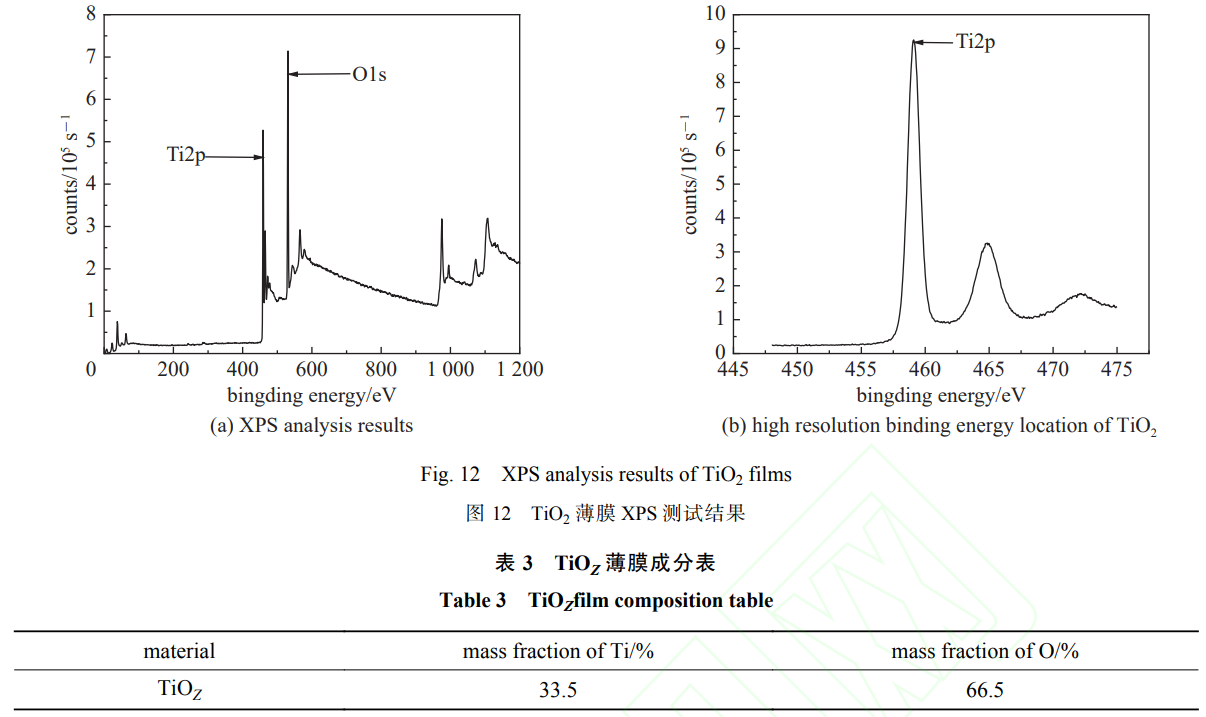

2.3.2含有TiO2保護層的Mo/Si多層膜XPS測試結果

圖12為TiOZ射線光電子能譜(XPS)的測試結果�,由圖12中結果分析看得出各種材料的組成成分。由圖12Ti2p和O1s的譜峰位置可以看出��,薄膜中除Ti4+離子外��,不存在其他價位Ti離子��,膜層的主要成分為TiO2��,薄膜中的氧元素與鈦元素之比為2∶1�,該膜層不存在雜質(zhì)。具體成分見表3��。

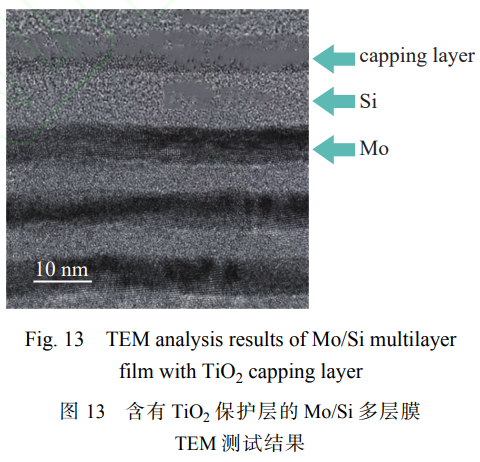

2.3.3含有TiO2保護層的Mo/Si多層膜TEM測試結果

將含有TiO2保護層的Mo/Si多層膜進行TEM測試��,測試結果見圖13�,通過截面TEM測試結果可以看出,保護層無金屬晶粒�,TiO2薄膜呈現(xiàn)非晶態(tài)�,膜系致密且均勻�。同時各個膜層之間界面清晰,擴散現(xiàn)象并不明顯��。經(jīng)過測量后��,結果顯示保護層厚度與擬合厚度一致�。

2.4含有TiN、ZrN和TiO2保護層多層膜表征的對比分析

TiN��、ZrN和TiO2三種保護層材料厚度均在2nm左右��,每種材料的化學計量比均正常�,TiN與ZrN除含有少量氧元素外,不存在其他價位的Ti離子與Zr離子��,含有的少量的氧元素可以通過提高實驗過程中的本底真空來減小其影響�。三種保護層材料在厚度為2nm情況下,膜系致密且均勻��,并且與頂層的Si層形成了光滑且穩(wěn)定的界面�,沒有明顯的擴散現(xiàn)象。綜上所述��,選擇氮化模式(氧化模式)下的流量點作為制備過程中反應氣體充入的流量點是正確的,該制備工藝參數(shù)與磁控濺射系統(tǒng)可以滿足含有保護層的多層膜的制備需求但是由于多層膜頂部的Si層極易與O2發(fā)生反應�,使得多層膜頂層發(fā)生氧化,而在實驗過程中��,選擇過氧的條件作為制備條件是會使頂部Si層發(fā)生氧化��,不選擇過氧的條件作為制備條件時��,還會使得保護層出現(xiàn)雜質(zhì)��,而選擇氮化物保護層時不會出現(xiàn)該狀況�,因此�,選擇氮化物保護層作為延長多層膜壽命及其使用周期的方法要優(yōu)于選擇氧化物作為保護層的方法。

3�、結 論

通過磁控濺射鍍膜系統(tǒng)與各種表征手段,制備出了含有TiN��、ZrN與TiO2保護層的極紫外Mo/Si多層膜��,經(jīng)GIXR��、XPS與TEM表征后��,結果顯示三種保護層材料在厚度為2nm的情況下�,膜系致密且均勻,與多層膜頂部Si層界面光滑且穩(wěn)定��,沒有出現(xiàn)明顯的擴散現(xiàn)象。但是由于多層膜頂部的Si層極易與O2發(fā)生反應��,選擇過氧或不過氧的制備條件時都會存在缺點��,因此��,選擇氮化物保護層作為延長多層膜壽命及其使用周期的方法要優(yōu)于選擇氧化物作為保護層的方法�。這只是在制備工藝上證明了氮化物保護層的優(yōu)越性,后續(xù)還需要提高實驗過程中的本底真空來減小氧元素對氮化物保護層的影響�,也需要通過長時間的曝光實驗去驗證氮化物保護層符合應用需求?�?偟膩碚f��,氮化物保護層值得去探索研究��,有望實現(xiàn)延長多層膜的壽命與使用周期�,進而加快極紫外多層膜光學元件商業(yè)化的進一步發(fā)展。

參考文獻:

[1]Madey T E, Faradzhev N S, Yakshinskiy B V, et al. Surface phenomena related to mirror degradation in extreme ultraviolet (EUV) lithography[J]. Applied Surface Science, 2006, 253(4): 1691-1708.

[2]李超逸, 陶保全, 郭祥帥, 等. 極紫外多層膜技術的研究進展[J]. 量子光學學報, 2020, 26(4):397-408.

(Li Chaoyi, Tao Baoquan, Guo Xiangshuai, et al. Research progress on extreme ultraviolet multilayer techniques[J]. Journal of Quantum Optics, 2020, 26(4): 397-408)

[3]Yulin S, Benoit N, Feigl T, et al. Mo/Si multilayers with enhanced TiO2- and RuO2-capping layers[C]//Proceedings of the SPIE 6921, Emerging Lithographic Technologies XII. 2008: 692118.

[4]Hollenshead J T, Klebanoff L E, Delgado G. Predicting radiation-induced carbon contamination of EUV optics[J]. Journal of Vacuum Science & Technology B, 2019, 37: 021602.

[5]Motai K, Oizumi H, Miyagaki S, et al. Cleaning technology for EUV multilayer mirror using atomic hydrogen generated with hot wire[J]. Thin Solid Films, 2008, 516(5): 839-843.

[6]王珣, 金春水, 匡尚奇, 等. 極紫外光輻照下表面碳沉積污染的計算模型[J]. 光學學報, 2014, 34:0531001.

(Wang Xun, Jin Chunshui, Kuang Shangqi, et al. Simulation model of surface carbon deposition contamination under extreme ultraviolet radiation[J]. Acta Optica Sinica, 2014, 34: 0531001)

[7]Mizutani U, Yamaguchi T, Ikuta H, et al. Fabrication of Mo/Si multilayer mirrors for extreme ultraviolet lithography by means of superconducting bulk magnet magnetron sputtering[J]. Physica C: Superconductivity, 2008, 468(15/20): 1456-1460.

[8]Zheng Yi, Sanche L. Effective and absolute cross sections for low-energy (1-30 eV) electron interactions with condensed biomolecules[J]. Applied Physics Reviews, 2018, 5: 021302.

[9]Pelizzo M G, Suman M, Monaco G, et al. High performance EUV multilayer structures insensitive to capping layer optical parameters[J]. Optics Express, 2008, 16(19): 15228-15237.

[10]Seo H S, Park J, Lee S Y, et al. Properties of EUVL masks as a function of capping layer and absorber stack structures[C]//Proceedings of the SPIE 6517, Emerging Lithographic Technologies XI. 2007: 65171G.

[11]Bajt S, Chapman H N, Nguyen N, et al. Design and performance of capping layers for extreme-ultraviolet multilayer mirrors[J]. Applied Optics, 2003, 42(28): 5750-5758.

[12]Nesládek P, Schmidt J, Krome T. EUV capping layer integrity[C]//Proceedings of the SPIE 10807, Photomask Japan 2018: XXV Symposium on Photomask and Next-Generation Lithography Mask Technology. 2018: 108070E.

[13]王洪昌, 王占山, 李佛生, 等. 帽層對極紫外多層膜反射特性影響分析[J]. 物理學報, 2004, 53(7):2368-2372. (Wang Hongchang, Wang Zhanshan, Li Fosheng, et al. Analysis of the reflective performance of EUV multilayer under the influence of capping layer[J]. Acta Physica Sinica, 2004, 53(7): 2368- 2372)

[14]徐達, 朱京濤, 張眾, 等. Mo/Si 多層膜表面保護層設計[J]. 光子學報, 2009, 38(1):160-164. (Xu Da, Zhu Jingtao, Zhang Zhong, et al. Design of capping layers on Mo/Si multilayer[J]. Acta Photonica Sinica, 2009, 38(1): 160-164)

[15]Kim T G, Lee S Y, Kim C Y, et al. Characterization of Ru layer for capping/buffer application in EUVL mask[J]. Microelectronic Engineering, 2006, 83(4/9): 688-691.

[16]王珣. 極紫外光學薄膜元件表面抗污染保護層及相關技術研究[D]. 長春: 中國科學院研究生院 (長春光學精密機械與物理研究所), 2015.

(Wang Xun. Study on surface anti-contamination capping layer of the EUV optical elements and related technologies[D]. Changchun: Graduate School of Chinese Academy of Sciences (Changchun Institute of Optics, Fine Mechanics and Physics), 2015)

[17]Nishiyama I, Oizumi H, Motai K, et al. Reduction of oxide layer on Ru surface by atomic-hydrogen treatment[J]. Journal of Vacuum Science & Technology B, 2005, 23(6): 3129-3131.

[18]周洪軍, 鐘鵬飛, 霍同林, 等. 同步輻射活化氧清洗碳污染的研究[J]. 光學學報, 2010, 30(3):907-910.

(Zhou Hongjun, Zhong Pengfei, Huo Tonglin, et al. Cleaning of carbon contamination on Si wafer with activated oxygen by synchrotron radiation[J]. Acta Optica Sinica, 2010, 30(3): 907-910)

[19]匡尚奇, 李碩, 楊海貴, 等. 極紫外寬帶多層膜反射鏡離散化膜系的設計與制備[J]. 光學 精密工程, 2018, 26(10):2395-2406.

(Kuang Shangqi, Li Shuo, Yang Haigui, et al. Design and fabrication of EUV broadband multilayer mirrors with discrete thicknesses[J]. Optics and Precision Engineering, 2018, 26(10): 2395-2406)

[20]祝文秀, 金春水, 匡尚奇, 等. 提高極紫外光譜純度的多層膜設計及制備[J]. 光學學報, 2012, 32:1031002.

(Zhu Wenxiu, Jin Chunshui, Kuang Shangqi, et al. Design and fabrication of the multilayer film of enhancing spectral-purity in extreme ultraviolet[J]. Acta Optica Sinica, 2012, 32: 1031002)

[21]祝國龍, 馮仕猛, 邵建達, 等. 制備超薄多層膜的自動轉(zhuǎn)速控厚法[J]. 中國激光, 2001, A28(11):1027-1031.

(Zhu Guolong, Feng Shimeng, Shao Jianda, et al. Automatically rotation-speed-controlled layer thickness of ultrathin multilayer reflectors[J]. Chinese Journal of Lasers, 2001, A28(11): 1027-1031)

無相關信息